Table of Contents

デジタルトランスフォーメーションへの取り組みが活発化する中、最近の多くの企業は、将来にわたって競争力を維持し、革新的であるために、データ活用の必要性を認識しています。全世界のデジタルトランスフォーメーション投資の3分の1以上は、製造過程および個々の製造に費やされています。

急速に拡大するモノのインターネット (IoT) により、近い将来には製造業の現場に数千億もの産業財産が繋がるようになるでしょう。IoTデバイスは、機械からセンサーに至るまで、継続的かつリアルタイムに動作しています。結果、前例のない量のいわゆるビッグデータ、手作業や従来のデータ処理手法で分析するには大きく、複雑で、動きが速く、構造化が難しいデータが発生することになります。ビッグデータは、製造業に大きな課題をもたらし、新たなデジタル技術の必要性を浮き彫りにしています。

インダストリー4.0、すなわち「未来の工場」において、画像処理技術は産業界の生産性向上を妨げるムリ、ムダ、ムラをなくす重要な要素となっています。今回は、エッジAIやマシンビジョンなどの技術を製造業に導入する際に参考となる、いくつかの事例についてご紹介します。また、真のデジタルトランスフォーメーションは導入の段階で終わらず、継続的な活動が必要です。本記事では、実際のビジネス価値を生み出すエンドツーエンドのデータワークフローを実現する方法も提案します。データ分析の最新ツールを活用することで、ビジネスの問題を解決し、企業の競争力と革新性の維持に貢献できることを感じていただけると幸いです。

Edge AIとは?

プロセスの自動化や大量のデータ分析など、製造プロセスにおいてスマートな自己学習システムの重要性はますます高まってきています。これまで、このようなシステムは、数学的アルゴリズムを動かすための大規模なコンピューティングパワーが常時必要なため、常にクラウドネットワークに接続されている必要がありました。

エッジAIでは、次世代のインテリジェント・システム (端末コンピュータに処理能力を付与) が登場します。遠隔地のクラウドで実施されていた信号処理や解析機能は、エンドデバイスそのものに移行されます。さらに、これらのエッジコンピュータデバイスには様々なセンサーが取り付けられ、継続的にデータを生成、解析することができます。エッジAIデバイスは、データをすべて最初にクラウドに転送するのではなく、ローカルでリアルタイムに処理・分析します。Edge AIの主な利点は、データ主権 (地元の規制遵守) の確保、データ処理にかかる経済性を向上、遅延の低減などです。

マシンビジョンとは?

マシンビジョンとは、画像キャプチャと画像処理技術を使用して、工業生産プロセスを自動化するアプリケーションを指します。具体的には、製造現場にカメラを設置し、Edgeデバイスの一部として使用します。このカメラで連続的に撮影した画像データは、付属のナノコンピュータで瞬時に処理・解析されます。その結果は、アクションや特定の制御信号として下流のシステムに渡されます。

マシンビジョン技術により、オペレーターは機械や工場作業者の動きを監視し、品質検査や寸法検査におけるムリ、ムダ、ムラを排除し、これまで以上に迅速かつ正確に実施することができます。そのためには、製造環境の要求 (強い機械的負荷、高温や低温などの悪環境) に耐えうる、堅牢で高速、かつ信頼性の高い安定したシステムが必要です。

マシンビジョンの機能と構成要素

マシンビジョンは、さまざまなハードウェアデバイスとソフトウェアを組み合わせて、画像の取り込みと画像処理を行います。中心的なコンポーネントは以下の通りです。

- 照明技術

- 特定のイメージセンサー技術を持つカメラ

- 画像処理用 (ナノ) コンピュータ

- 画像処理・画像解析のためのソフトウェア

- 他の生産システムとの接続部品

通常の画像や動画から、3D画像、サーモグラフィ画像、X線画像まで、用途や作業内容によって、使用されるカメラ技術は大きく異なります。カメラで撮影された大量の画像素材は、ダイレクトインターフェースやネットワーク技術を通じて、統合コンピュータユニットや外部コンピュータに転送され、さらなる処理を行います。そこで、ソフトウェアが画像素材を処理し、分析し、特定の特徴を検出し、分析結果を判断ロジックに入力します。

産業用画像処理はリアルタイムで行われることが多く、それに見合った伝送容量と演算能力が必要です。その結果は、プロセスチェーンに判断や直接的な制御コマンドとして伝達されます。

マシンビジョン×ディープラーニング

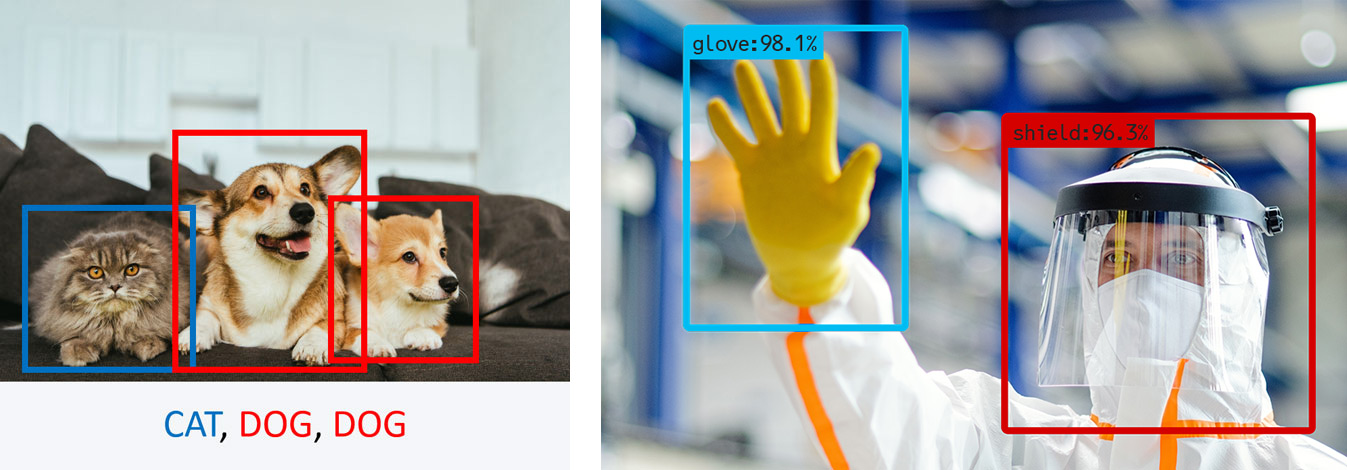

AIによる処理・解析には、ディープラーニングやCNN (Convolutional Neural Networks) などが思い浮かぶかと思います。これらの技術は、画像ベースのビッグデータを分析することで、対象物を独自に分類することができます。そのために、特定の特徴に典型的なパターンを学習することで、対応するオブジェクト (物体) をクラス (種類別) に分類します。このような学習プロセスは、人の学習と似ています。認識すべき異なるオブジェクトの画像は、特定のアイデンティティまたはクラスに従ってソート (ラベル付け) されます。このようにして学習されたモデル (分類器) は、新たに取得した画像を、以前に学習したクラスに分類するために使用することができます。

ディープラーニングは、学習結果が正しくない場合、学習プロセスの一環として特定のパラメータを変更し、プロセスをやり直すことができます。このプロセスは、モデルがそれぞれのアプリケーションに対して最適に学習されるまで繰り返されます。

製造業向けマシンビジョンの代表的なアプリケーションとは?

最新のマシンビジョンシステムは、機械学習や深層学習、人工ニューラルネットワークなどのAI手法や技術を使用しています。AIにサポートされたシステムは、複雑なタスクを実行することができます。マシンビジョンは、認識したオブジェクトの特性を判断して分類し、これらの情報に基づいて意思決定を行うことができます。

マシンビジョンは、インダストリー4.0プロセスの自動化における代表的なキーテクノロジーです。マシンビジョンの最も重要な応用分野は、効率と安全性の向上に関わっている、産業的な製造プロセスの監視と制御です。通常、マシンビジョンとエッジAIシステムは、品質管理、組立制御、プロセス制御、ロボット工学で使用されています。

これらのシステムは、自動車産業、食品産業、製薬産業など、さまざまな製造業で複雑なタスクを実行します。

工場におけるマシンビジョンの代表的なアプリケーションは以下の通りです。

品質管理・保証

- 複雑な表面の検査 (例:溶接部、半導体、レザー、ワイヤーなどのウェブ素材)

- 製造誤差、変形、異常の検出 (例:微細な傷、打痕、異物、腐食)

- 機械不良の検出 (例:ボルトの緩み)

- 機械の健康状態の監視と故障予測 (例:予知保全)

- 幾何学的形状や寸法の検査 (例:自動車産業における車輪の検査)

- 内部構造の検査 (例:X線、熱流サーモグラフィー、将来は磁気共鳴画像による検査も)

運用管理・プロセス効率化

- 対象物の位置認識 (例:ロボット操作、ベルトコンベア、3Dビジョンによる製品組立)

- 物体認識と自動分類 (例:個々の部品の追跡とトレース)

- 物体の計数 (例:自動倉庫、在庫管理、包装や内容物の完全性チェック)

- 光学式文字認識 – OCR (例:テキスト、記号、ナンバープレートの取り込み)

- ラベルエッジ認識 (例:高精度ダイカット)

- 1D、2D、3Dの非接触式物体計測 (例:寸法精度管理、数量チェック)

- 工場作業者の動きの監視 (例:効率化制御、動作解析)

- バルク貨物の自動選別 (例:食品、顆粒、石、あらゆる種類の破片)

現場の安心・安全 (別ブログ記事もご覧ください)

- 安全装備の検出 (例:ヘルメット、安全ベストの適切な着用)

- 安全地帯の監視と安全距離の遵守 (例:動いている機械から工場労働者の距離)

- 手や異物の検出 (例:機械に近接した場合)

- 3D人物計測・姿勢検出 (例:事故防止・発見用)

- セキュリティ違反の検出 (例:不正アクセス、不審な動き)

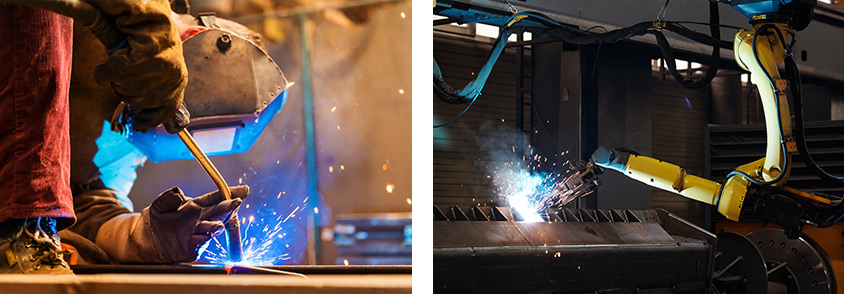

活用例1:180年の歴史を持つ米国企業がマシンビジョンとAIを活用し、産業用溶接工程における古くからの問題を解決

農業機械や産業機械の大手メーカーであるジョンディア社は、製造業の溶接工程で発生するコストや経年劣化の問題を解決するために、AI技術を活用しています。同社は、マシンビジョンを使って、製造現場の自動溶接工程でよくある不具合を自動的に発見するソリューションを試験的に導入しています。

ジョンディア社は、世界52カ所の工場で、ガスメタルアーク溶接 (GMAW) プロセスを用いて軽金属から高強度の鋼材まで溶接を行い、機械や製品を製造しています。これらの工場では、何百ものロボットアームが年間何百万ポンドもの溶接ワイヤーを消費しています。このような大量の溶接を行うジョンディア社では、潜在的な問題に対処するための新しい方法を常に模索しています。業界全体に共通する溶接時の課題として、冷却される際に閉じ込められたガスの気泡により、溶接金属に空洞が生じる問題があります。この空洞は溶接部の強度を低下させてしまいます。

従来、GMAWの欠陥検出は、高度な技術者が必要となる手作業で行われてきました。業界ではこれまでのところ、溶接工程で生じる空洞にうまく対処できていませんでした。これらの欠陥が製造工程の後半で発見された場合、再加工、あるいは組立品の廃棄が必要となり、メーカーにとって多大な損失となってしまいます。

彼らは、インテル社と共同で、エッジデバイスがリアルタイムに人間の感覚を超えるレベルで洞察を行う、ハードウェアとソフトウェアを統合したエンド・ツー・エンドのシステムを開発しました。ニューラルネットワークベースの推論エンジンを使用すると、このソリューションはリアルタイムで欠陥を記録し、溶接工程を自動的に停止します。この自動化されたシステムにより、ジョンディア社は問題を即座に修正し、180年の歴史を持つ同社が誇る高品質な製品を生産しつづけることができるのです。

活用例2:コンタクトレンズのような高透過率物体の欠陥検出

コンタクトレンズの製造不良の検査には、いくつかの特殊な課題があります。製造メーカーは通常、製品のサンプルで検査できますが、コンタクトレンズメーカーの場合はレンズを1つ1つ検査しなければなりません。一人の検査員が一日に検査するレンズの数は数千個に及び、人間の目視による検査は、誤検出や見逃しが多く、生産上のボトルネックになっています。

コンタクトレンズの素材は透明なため、マシンビジョンによる検査は非常に困難でした。従来のマシンビジョンで自動化した光学検査は、一定の幾何学アルゴリズムに依存して欠陥を発見していました。しかし透明度が高い対象物で高解像度の画像には、検査パフォーマンスが適さないものでした。時間を要するプロセスで運用コストの増加に繋がっていた、データの蓄積と新しいアルゴリズムの生成を、より迅速に行えるマシンビジョンをメーカーは求めました。

台湾の企業、ADLINK TechnologyとLEDA Technologyの2社は共同で、AIを搭載した革新的なコンタクトレンズ検査ソリューションを開発しました。このソリューションは、とげ、粒子、気泡、傷などを含む欠陥を識別できます。強力なディープラーニングモデルで誤検出や検出漏れの割合を減らすことで、検査精度を65%向上させることに成功しました。個々の機械は、従来の人間による目視検査と比較して、50倍の個数のコンタクトレンズを検査できます。また、マシンビジョンのアルゴリズムは、より多くのデータに触れることでより賢くなるため、検査性能は時間の経過とともに継続的に向上することが期待されます。

![]()

活用例3:工場労働者の動きを監視し、効率化の機会を発見する

インダストリー4.0では、データに基づいた戦略的な意思決定が行われます。これは、ワークスペースの最適化や、作業員の教育・訓練に関する意思決定にも当てはまります。製造工場において、労働環境の見直しは、製造プロセスの効率化と同じくらい重要です。

食品業界では、異物混入や悪意ある者による薬物混入の防止と同様に、労働者の高い意識が重要です。このような環境では、制服や帽子、マスクなどを着用しているため、個人を認識することは非常に困難です。そこでマシンビジョンシステムを活用し、工場に入室する労働者全員に対してシステムから付与されるID番号で個人を特定することができます。

生産ラインの近くに設置したエッジAIカメラでは、作業者の骨格や姿勢を検出できます。工場内の作業員の動きを観察し、倒れている作業員や傷病者を検出できます。このソリューションでは、不正侵入や作業中断などの不審な行為を監視しています。状態が「異常」と判断されると、管理者にアラートが通知されます。

マシンビジョンによる監視や、AIによる動作解析が適しているのは、安全とセキュリティに関することだけではありません。世界中の製造業では、現場の効率を上げるためにマシンビジョン技術を活用するケースが増えています。工場全体にスマートシステムを導入し、動作解析を行うことで、オペレーターは、繰り返し起こる製品の落下や機械の不適切な取り扱いの原因を見つけ、生産ラインのボトルネックを検出し、ロボティクス導入の可能性を見出すことができます。

共通の課題 – なぜ製造業はデータのワークフローを端から端まで考慮する必要があるのか

スマートな「未来の工場」では、マシンビジョンとAI技術がプロセスの自動化と効率化のための重要な構成要素になります。製品がより複雑になるにつれ、品質管理に対する要求の高まるため、人間が対応していてはムリ、ムダ、ムラが拡大します。これらを抑え、プロセスの効率化と高精度化を実現するために革新的な技術が求められます。IoTデバイスやセンサーが生成する膨大な量のビッグデータを考えると、企業は当然ながら前例のない課題に直面し、多くの企業が概念検証 (PoC) を抜けられずにいます。なぜでしょうか。

1. データ分析の可能性が膨大で、新しい技術も次々と登場しており、データ分析に対する期待が多様に存在しています。製造業におけるマシンビジョンやAIの活用に多くの方法が考えられるため、一度に多くの目的に取り組もうとすると、多くの企業が失敗してしまいます。特定のビジネス課題の解決に最適なテクノロジーを深く理解するだけでなく、正確に測定できる目標を定義することが重要です。

プロジェクトのマイルストーンが明確に定義されておらず、不適切なツールが選択され、成功かどうかの戦略的ガイドラインがない場合、企業は概念検証で行き詰まることがあります。Avintonは、自らを「デジタルトランスフォーメーションパートナー」と位置づけ、グローバルなクライアントと戦略的に協業し、業界を超えた経験を積んできた誇りがあります。

2. 戦略目標と同様に多様に存在するのが、現場の様々な機械などから生み出されるデータです。その多くは、数十年にわたり蓄積され、全く構造化されていない状態で眠っています。大企業にあるデータのうち、すぐに利用できるものは通常30%以下であり、データ活用の大きな課題となっています。

製造業がビッグデータを日常的に活用するためには、この問題を最初から処理しておく必要があります。複数の機械、センサー、ライン、工場にまたがる広域なスケールで、データを資産にマッピングできるインフラを導入する必要があるのです。データの収集から分析まで完全に自動化するインフラが必要です。

世界中の最新技術と海外のお客様との経験を結集し、当社のデータアーキテクトはAvinton Data Platformを開発しました。その目的は、データワークフローを端から端までカバーすることです。これは、お客様の多様な要件に対応するための柔軟なソリューションです。

Avinton Data Platformは、お客様の要件、データに適応可能なAIアルゴリズムを使用してビッグデータを収集、保存、処理、分析するために必要なインフラストラクチャを提供します。パワフルで高速、かつコスト効率の高いデータ管理ソリューションであり、将来のニーズに合わせた拡張性も持ち合わせています。

様々な業界の企業がビッグデータからビジネスインテリジェンスと価値を生み出すために、オールインワンソリューションを提供することが私たちの目標です。

マシンビジョンやAI技術の導入を検討されている方は、ぜひお気軽にお問い合わせください。製品品質の保証、プロセス効率の向上、作業者の安全・安心の確保など、お客様の戦略的目標の達成にこれらの新技術がどのように貢献できるか、一緒に検討させていただきます。ご連絡をお待ちしております。

お問い合わせ

より詳細について知りたい方は、こちらのフォームよりご連絡ください。